一. 概述

之前,我们介绍了多层陶瓷电容器(MLCC,Multi-layer Ceramic Capacitors),那种基本上是属于SMD贴片型的MLCC。接下来,让我们来认识一下较特殊、插件型的MLCC:一种带引线的多层陶瓷电容器(MLCC with Dipped Radial Lead)。虽然,这种插件型的MLCC电容,比起常见的SMD贴片MLCC陶瓷电容,其内部构造基本上一样的,只是封装不同而已,但它却有独到的特色和应用之处,特别是在应对噪音对策、基板弯曲对策以及DC马达的噪声抑制等发挥了高效的作用。下面,让我们一一道来。

二. 外观及结构

带导线陶瓷电容器是一种径向引线型陶瓷电容器,其在MLCC的外部电极上通过焊锡接合2条导线后再涂布树脂涂层(图1)。这样的电容器不仅拥有MLCC独有特性,同时还融合了导线减轻机械及热负荷的效果,树脂涂层带来的绝缘性及湿度隔绝效果等优点。

三. 应对电容噪音的解决方案

导致陶瓷电容器噪音的原因在于,作为电容器元件体的电介陶瓷的电致伸缩效应。这种情况在使用强电介质的高介电率型(种类2)陶瓷电容器中十分突出。

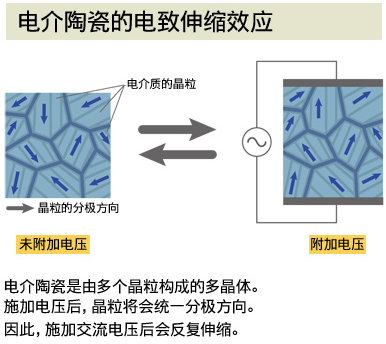

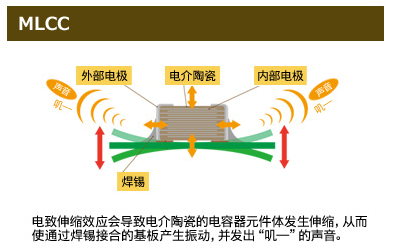

电致伸缩效应又被称为逆压电效应。施加压力使外形发生变形,从而产生电压的现象称为压电效应,而电致伸缩效应则与其相反,是通过施加电压使外形产生变化的现象。电介陶瓷是由多个细微电介质结晶构成的多晶体,每个晶粒在电气性质方面均具有不同的易极化方向。虽然方向各不相同,但为了在施加电压后统一方向,其外形将会发生变形,在施加交流电压后则会发生反复伸缩(图2)。为此,通过焊接接合在基板上的MLCC中,电容器元件体的伸缩会导致基板发生振动,就如平板扬声器一般,可以持续听到"叽-"的声音(图2)。

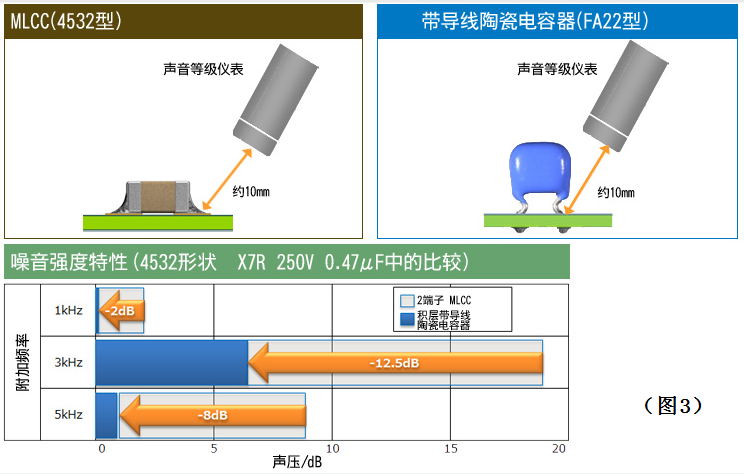

由于实际的噪音强度等级各不相同,因此有时在设计阶段无法明确,而到制作试制基板时才会凸显出来,因此,经常会发生需要在出货前很短的时间内采取对策的情况。而带导线陶瓷电容器中,导线会吸收并减轻电容器元件体的伸缩,因此在这样的情况下,用其替换MLCC是十分方便且有效的解决方案。

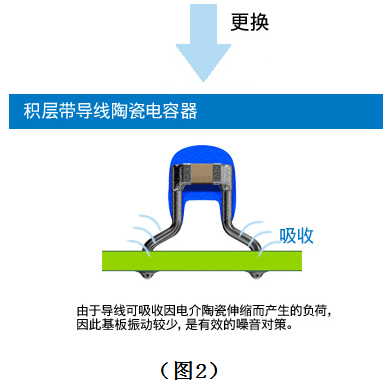

图3所示为同样使用MLCC的SMD元件与带导线元件之间的噪音强度比较。在带导线元件中,无论频率大小如何,均可将噪音控制在较低等级。尤其在3kHz、5kHz等人耳可听范围中的减少情况十分显著。

四. 应对PCB基板弯曲的解决方案

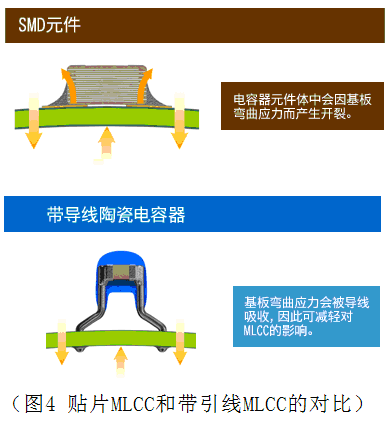

与噪音相反,基板弯曲导致的应力会使SMD元件的焊锡接合部位产生开裂等情况(图4左侧)。尤其是作为MLCC电容器元件体的电介陶瓷,虽然其抗压缩应力能力较强,但抗拉伸应力能力则较弱,封装部位中的基板弯曲应力会使电容器元件体本身发生开裂。电容器元件体的开裂在开路不良(内部电极断线)时会导致性能降低,而在短路不良(内部电极导通)时则会导致发热、冒烟、起火等情况。此外,还会存在在发生初期为开路不良,但在使用过程中逐渐发展成为短路不良的情况。

在承受振动、冲击等机械负荷以及因剧烈温度变化所导致的热负荷的车载电子设备中,对于这样的基板弯曲问题的有效解决方案便是将MLCC替换为带导线陶瓷电容器。由于基板弯曲应力会被导线吸收,因此对于通过焊锡接合导线的MLCC的影响会得到减轻(图4右)。同时,在频繁发生无钥匙启动、智能启动等掉落导致的冲击的设备中,带导线陶瓷电容器也可保持高可靠性。

五. 取代薄膜电容器的解决方案

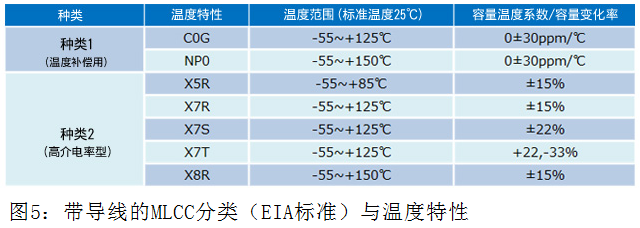

带导线陶瓷电容器跟传统的SMD贴片MLCC电容,电参数特性基本一致,如图5所示:

特别是C0G特性产品用于温度补偿,其可满足最为严格的EIA的C0G特性(在-55~125℃的温度范围中,容量温度系数0±30ppm/℃),同时还拥有以下特点。

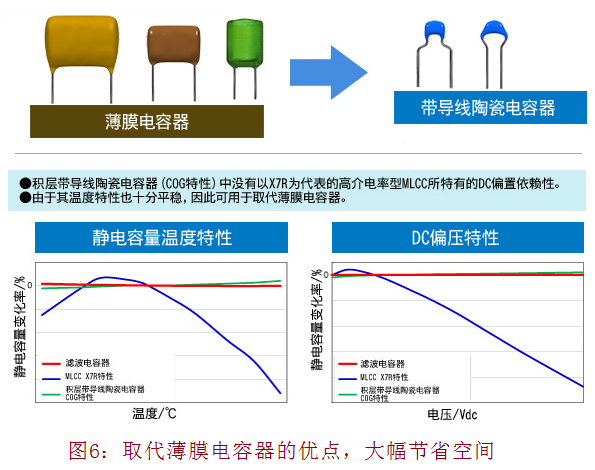

●在保持C0G特性的同时实现高静电容量

●相比薄膜电容器拥有更佳的耐湿性

●拥有薄膜电容器同等以上的温度特性

●无DC偏置特性的电压依赖性

●无极性

通过这些特点,不仅是车载用途,其在开关电源的旁路电容与平滑电容器、缓冲电路、PFC输入滤波器等对小型及节省空间拥有更高要求的部位,以及拥有高度限制的部位中,也能发挥极为出色的效果(图6)。

六. DC马达噪音抑制的解决方案

雨刷器、电动车窗、电动后视镜等,为提高便利性与安全性,近年来,在使用小型DC马达较多的汽车中,其数量达到了100个以上。其中绝大多数为有刷DC马达,在工作中,从毛刷及整流子的接点处会产生宽频带噪声。整流子会根据转子的旋转切换电流方向,但在电流瞬间变为OFF时,其会因自感应作用使绕组中产生较大的逆电动势,从而导致浪涌及噪声产生。因此,若不采取对策,则每当在雨刷器工作等情况下,收音机中便会产生杂音,从而会对车载电子设备造成不良影响。

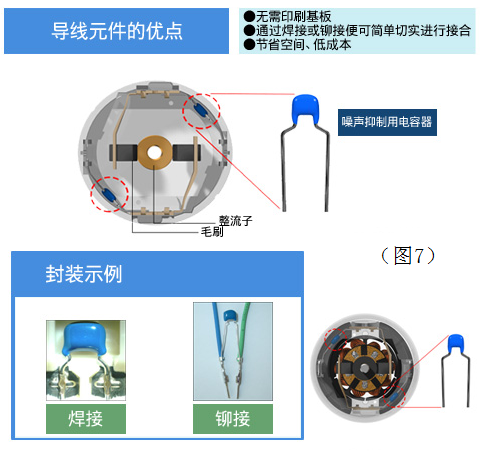

电容器及电感器则用于抑制这样的DC马达噪声,然而,为了封装SMD元件而使用印刷基板时,则会发生空间不足、成本过高,以及配线导致噪声除去效果降低等各种问题。而使用带导线元件则可通过焊接或铆接方式实现简单、切实、紧凑搭载,从而可能解决空间及成本问题。而适用于不使用印刷基板的部位是带导线元件的独有优势。

此外,由于多数动力总成系统、行驶及控制系统等马达单元位于发动机舱内,因此支持150℃的电子元件的需求不断增加。TDK不仅拥有支持150℃的带导线陶瓷电容器,同时还备有众多支持150℃的车载等级产品。

图7所示为在小型DC马达中搭载带导线陶瓷电容器的示例。通过在狭小的刷握中紧凑地焊接2个带导线陶瓷电容器进行连接。在严酷条件下使用的车载DC马达对于耐候性、耐湿性、耐振及耐冲击性等拥有很高的可靠性要求,而树脂涂层的带导线陶瓷电容器解决方案可满足这些要求,而且简单无浪费。可见,使用这种带引线的MLCC电容,无需使用印刷基板便可实现简单、切实、紧凑的搭载。

七. 总结

人们所认识的带导线电子元件是早期年代支持封装技术的产品。确实,从小型化及节省空间方面考虑,导线看似是"无用之物"。然而,没有导线是SMD元件的优点所在,同时也使其产生了弱点。带导线元件中拥有许多优点是SMD元件所无法实现的,同时它还作为解决SMD元件根本性问题的有效解决方案而被另眼相看。

带导线陶瓷电容器在MLCC(贴片陶瓷片式电容器)上通过焊锡接合导线后在MLCC部位涂布树脂涂层。由于MLCC上覆盖有树脂层,因此绝缘性及湿度隔绝效果优异,同时带导线结构发挥了减轻机械及热负荷的效果,因此十分适合用于噪音对策及基板弯曲对策等解决方案。同时,由于无需PCB印刷基板,且可通过焊接或铆接进行安装,因此通过内置于车载用小型DC马达的刷握中便可实现节省空间及低成本的噪声抑制,若与环形压敏电阻器同时使用,便可进一步提高效果。此外,DC偏压特性及温度特性优异的C0G特性产品通过大幅节省空间,实现了取代薄膜电容器。利用这种带导线陶瓷电容器独有的优点及特长,相信可以在客户的产品中大显身手。